Im ersten Teil der Blogserie zur Studie „AI in Manufacturing“, die von IDC und InterSystems stammt, wurde aufgezeigt, dass Unternehmen der Fertigungsbranche verstärkt in Smart Factory-Projekte investieren – vor allem in solche, die sich mit der Analyse von Daten und/oder dem Einsatz von künstlicher Intelligenz befassen.

Diese Technologien sind der Schlüssel dafür, aus den eigenen Mengen an strukturierten und unstrukturierten Daten relevante Erkenntnisse zu gewinnen sowie moderne Produktionsverfahren erfolgreich umzusetzen, wie zum Beispiel die vorausschauende Wartung (Predictive Maintenance). In diesem Blogbeitrag wird aufzeigt, welche konkreten Smart Factory-Projekte es in der Praxis bereits gibt und welche positiven Ergebnisse durch sie erzielt werden können.

Erfolgreiche Anwendungsfälle

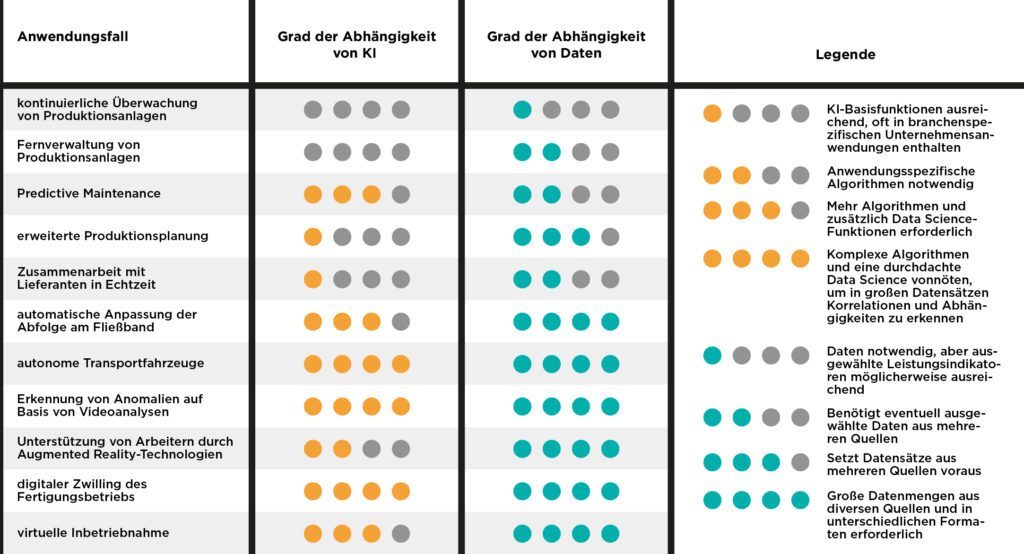

Die entsprechenden Anwendungsfälle stehen im Mittelpunkt der Studie. Diese unterscheiden sich hinsichtlich der Art der benötigten Daten und dem Nutzungsgrad von KI-Technologien.

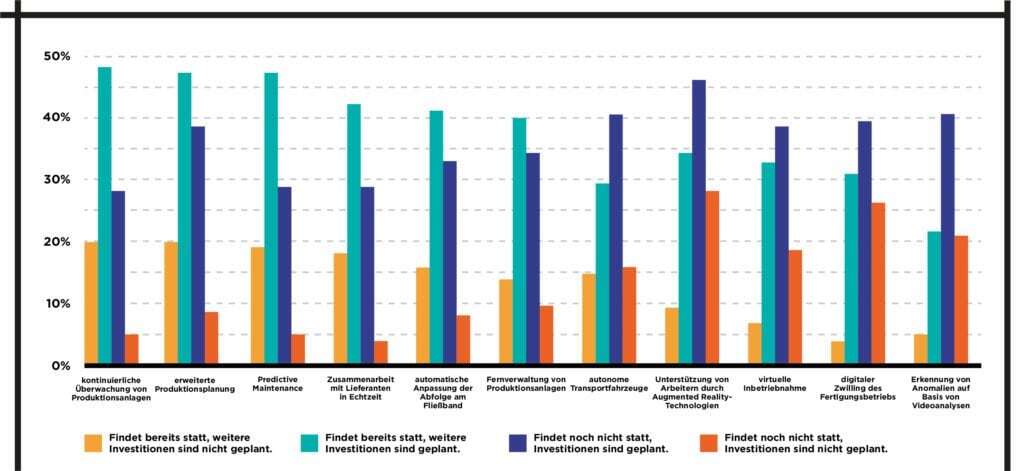

Es gibt einige Anwendungsfälle, in die bereits viel investiert wurde und die auch weiterhin ganz oben auf der Liste der Unternehmen stehen. Dazu gehören unter anderem die kontinuierliche Überwachung von Produktionsanlagen, die erweiterte Produktionsplanung und vorausschauende Wartung. Aber auch Investitionen in Anwendungsfälle, die bisher nur vereinzelt adressiert oder implementiert wurden, stehen für die Pioniere der Branche schon auf der Agenda. Nicht selten sind es sehr datengetriebene und besonders auf KI angewiesene Anwendungsfälle, wie beispielsweise die Erkennung von Anomalien auf Basis von Videoanalysen, autonome Transportfahrzeuge und ein digitaler Zwilling des Fertigungsbetriebs.

Die Befragung der Herstellerfirmen in der DACH-Region ergab in Bezug auf die Anwendungsfälle einige Auffälligkeiten. In Deutschland hat eine knappe Mehrheit (51 Prozent) bereits in die vorausschauende Wartung investiert und beabsichtigen das auch zukünftig. Zudem nimmt die Fernverwaltung von Produktionsanlagen deutlich an Bedeutung zu. Insgesamt wollen 76 Prozent der Unternehmen hierfür finanzielle Mittel einsetzen – 50 Prozent davon bauen auf früheren Investitionen auf und 26 Prozent fangen neu an.

Von den österreichischen Herstellerfirmen haben 52 Prozent noch nicht in die kontinuierliche Überwachung von Produktionsanlagen investiert, aber nehmen sich das vor. Dasselbe gilt für die virtuelle Inbetriebnahme (50 Prozent) und die Erkennung von Anomalien auf Basis von Videoanalysen (54 Prozent). Zugleich will die Mehrheit noch mehr als zuvor für die erweiterte Produktionsplanung (52 Prozent) und die vorausschauende Wartung (54 Prozent) ausgeben.

Die Unternehmen der Schweiz planen erste Investitionen vor allem in die kontinuierliche Überwachung von Produktionsanlagen (50 Prozent), autonome Transportfahrzeuge (50 Prozent), die erweiterte Produktionsplanung (52 Prozent) und die Erkennung von Anomalien auf Basis von Videoanalysen (54 Prozent). Die Zusammenarbeit mit Lieferanten in Echtzeit wollen 54 Prozent noch mehr als zuvor vorantreiben.

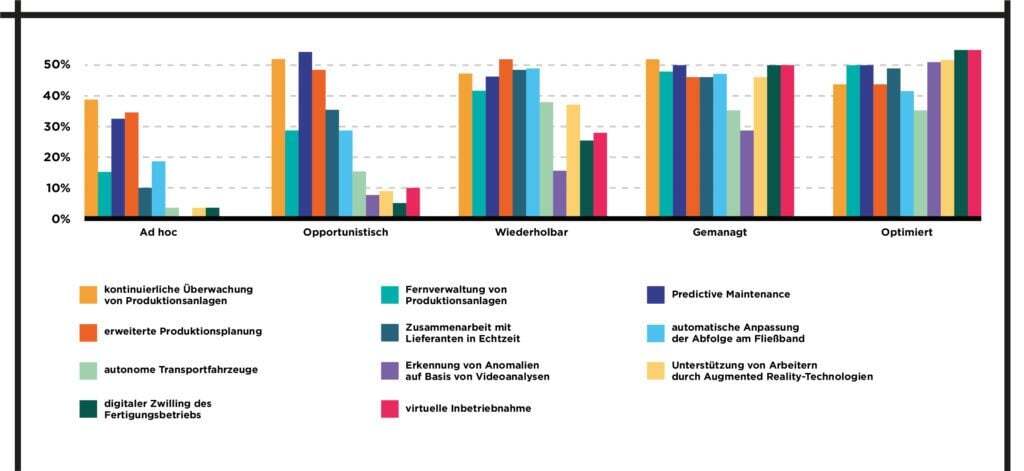

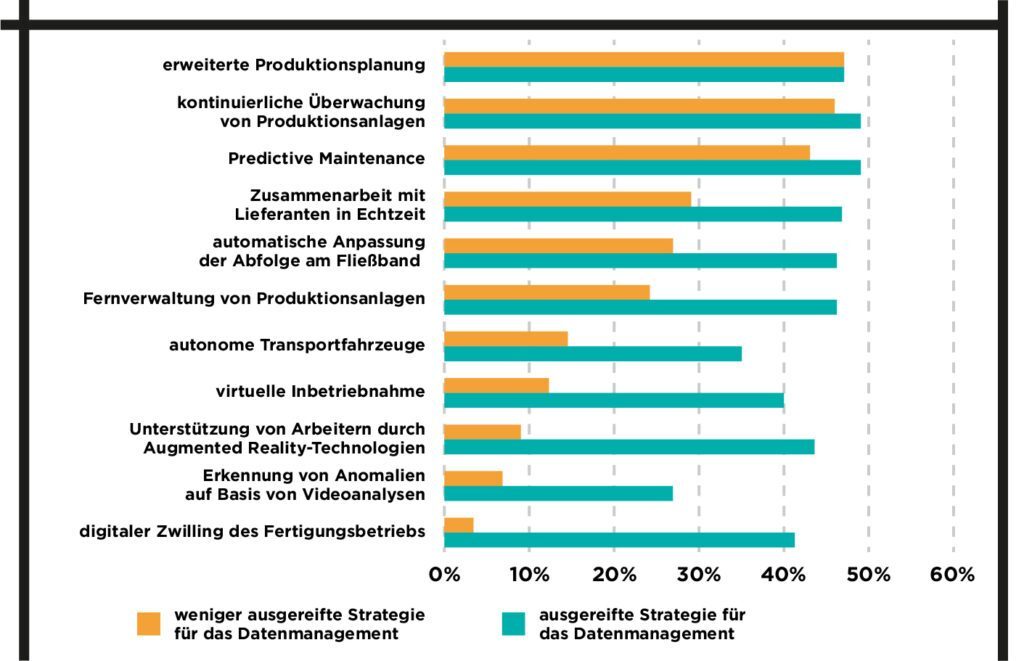

Wie die Studie belegt, hängen die Investitionsprioritäten aller Unternehmen weltweit stark von ihrem digitalen Reifegrad und der angewandten Strategie für das Datenmanagement ab. Je fortschrittlicher sie sich selbst einschätzen, desto häufiger konzentrieren sich die Herstellerfirmen auf stark datengetriebene und KI-basierte Anwendungsfälle. Außerdem investieren sie insgesamt mehr in Smart Factory-Projekte, wenn sie die digitale Transformation des eigenen Fertigungsbetriebs als strategisch wichtig ansehen.

Unternehmen mit geringerer digitaler Reife realisieren dagegen eher Anwendungsfälle, die zwar auch datengetrieben sind, aber weniger KI benötigen, wie zum Beispiel die kontinuierliche Überwachung von Produktionsanlagen. Im Hinblick auf die Strategie für das eigene Datenmanagement fällt das Verhältnis laut der Umfrage in gleicher Weise aus.

Messbare Vorteile der digitalen Transformation

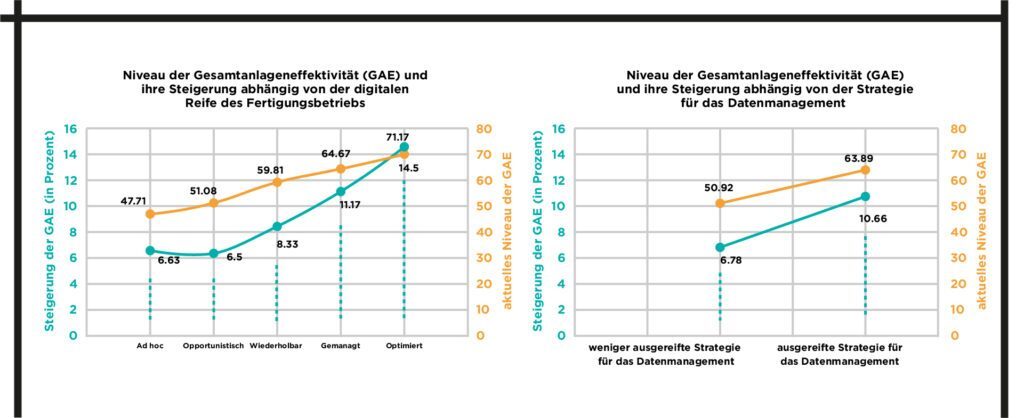

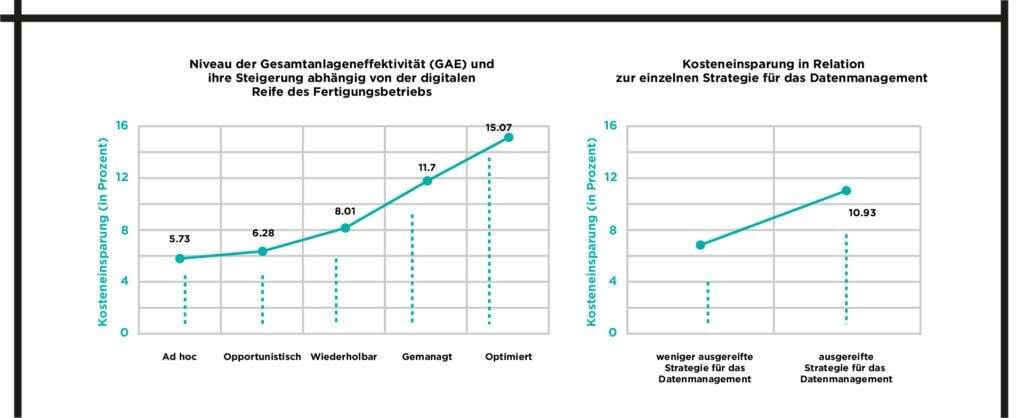

Die Investitionen in die Smart Factory bringen gemäß der Studie messbare Vorteile. Im Durchschnitt können die Herstellerfirmen so die Gesamtanlageneffektivität um 10 Prozent steigern und die Produktionskosten um 10 Prozent senken. Auch hierbei kommt es auf die jeweilige digitale Reife der Unternehmen und ihre Strategie für das Datenmanagement an. Je mehr sie ihre Daten mithilfe von KI nutzen, desto größer sind die Verbesserungs- und Einsparpotenziale und desto eher erreichen sie eine zuverlässigere, flexiblere und kosteneffiziente Produktion.

Darüber hinaus können Herstellerfirmen durch die Technologie die Qualität der Produktion steigern, die Kundenzufriedenheit erhöhen und mit neuen digitalen Services zusätzliche Einnahmequellen erschließen.

Abschluss der Blogserie

Beim nächsten und letzten Blogbeitrag zur Studie „AI in Manufacturing“ liegt der Fokus der Betrachtung darauf, vor welchen Herausforderungen die Unternehmen der Fertigungsbranche auf dem Weg zur Smart Factory stehen. Zudem wird das Konzept der Smart Data Fabric, die sich mithilfe der Datenplattform InterSystems IRIS umsetzen lässt, als Lösung für die Herausforderungen präsentiert.

Die Studie "AI in Manufacturing" können Sie hier herunterladen: https://www.intersystems.com/de/whitepaper-ai-in-manufacturing/